Los productos de esmalte completo son la categoría de tendencia principal de la industria de baldosas cerámicas domésticas en los últimos diez años, y los defectos de los orificios del esmalte son los más comunes en la producción de productos de esmalte completo, y también es uno de los defectos de producción que son difíciles de evitar por completo, lo que directamenteAfecta el efecto de calidad del esmalte del producto y la excelente tasa de producción del producto terminado.Existen numerosos factores que causan defectos de porosidad, como las piezas en bruto, los esmaltes, los parámetros del proceso de producción y los sistemas de cocción, entre otros. Los esmaltes incluyen el esmalte completo y el esmalte de cara. Este artículo estudia principalmente la influencia de la composición de la fórmula del esmalte de cara en los defectos de porosidad, analiza la relación entre la proporción de fundente y la cantidad total en la fórmula con un amplio rango de cocción y aplicación, y la relación entre la proporción de material a alta temperatura y el volumen total, y analiza soluciones para controlar y reducir de forma rápida y eficaz los defectos de porosidad en el esmalte.

La prueba se realizó en una reconocida empresa cerámica de Qingyuan. El horno tenía una longitud de 325 m, un ciclo de cocción de 48 min y una temperatura del anillo de 1166-1168 °C. El esmalte frontal se aplicó mediante raspado y, para el esmalte completo, se aplicó mediante el método de esmaltado. Se calculó el número de defectos por microporos en un área de 400 mm × 800 mm. La composición del material crudo, el esmalte completo y las materias primas utilizadas en la prueba se muestran en la Tabla 1.

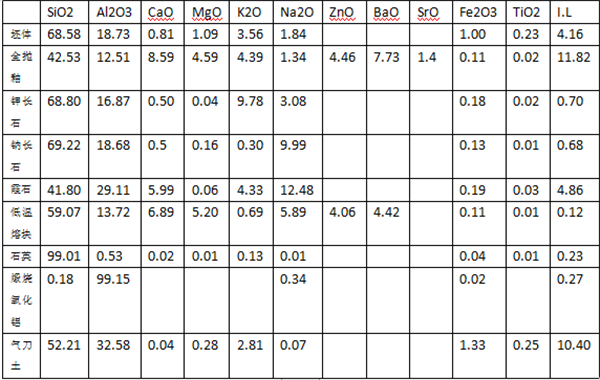

2.1 Prueba de la influencia de la relación de flujo y de la relación suelo quemado/aluminio quemado en los poros

Original: albita 12, feldespato potásico 31, cuarzo 20, tierra de cuchillo de gas 10, aluminio quemado 22, frita de baja temperatura 3, nefelina 7, silicato de circonio 9.

Sobre la base del cuadrado original se diseña una prueba de tres niveles y dos factores que incluye el factor A (relación de flujo) y el factor B (relación de suelo quemado/aluminio quemado) (cuarzo, tierra de cuchillo de gas y la cantidad de frita a baja temperatura permanece sin cambios).

A: feldespato potásico, albita por nefelina en una proporción de 3:1:3, nivel A1 (albita/feldespato potásico/nefelina = 11/28/10), A2 (albita/feldespato potásico/nefelina = 10/25/13), A3 (albita/feldespato potásico/nefelina = 9/22/16)

B: Aluminio quemado para suelo quemado según la proporción de 3:5, B1 (aluminio quemado/suelo quemado = 19/6), B2 (aluminio quemado/suelo quemado = 16/11), B3 (aluminio quemado/suelo quemado = 13/16)

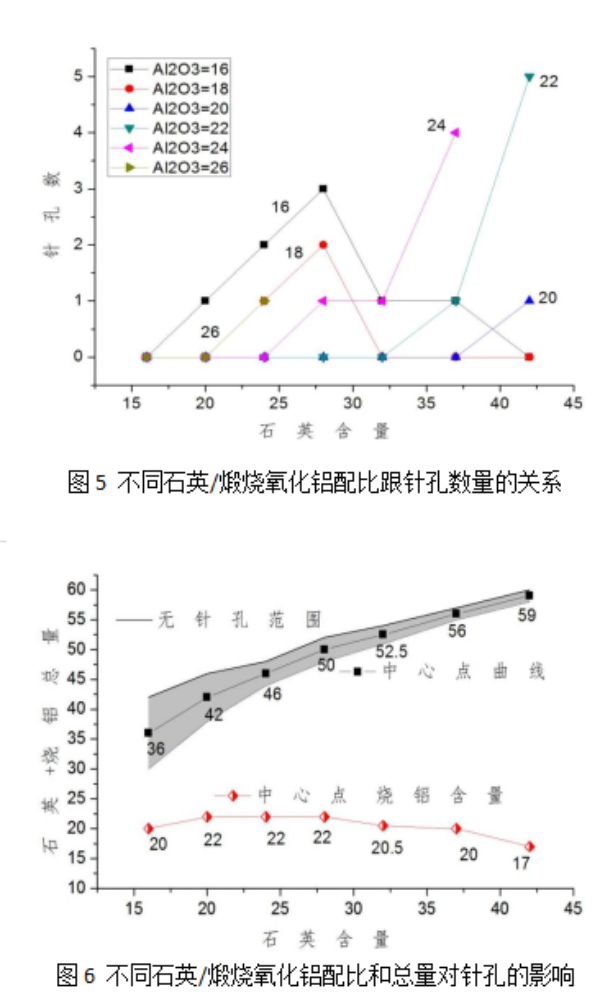

Existen numerosos factores que causan defectos por poros, y es particularmente crucial depurar y optimizar la composición de la fórmula y el amplio rango de cocción de los esmaltes completamente esmaltados sin poros. Con el aumento de la proporción de nefelina en la fórmula del esmalte, la proporción de feldespato potásico y albita disminuyó, y los poros mostraron una tendencia decreciente. Con el aumento de la proporción de tierra quemada, la proporción de alúmina calcinada disminuyó, y los poros mostraron una tendencia creciente, y viceversa. Cuanto mayor sea el contenido de tierra y cuarzo en la fórmula, menor será el área sin poros y menor el alcance de...aplicación de la fórmula,Cuanto mayor sea el contenido de nefelina y alúmina calcinada, más amplio será el alcance de la fórmula sin poros y más amplio el alcance de aplicación de la fórmula.

(1) Los poros se dividen en dos tipos: poros de baja temperatura y poros de alta temperatura, y las características generales de los poros de baja temperatura son: la cantidad de poros es grande, el tamaño es pequeño, acompañado de una gran cantidad de defectos punzantes, y el esmalte de fondo único básicamente no es absorbente o muy leve; Las características generales de los poros de alta temperatura son: la cantidad de poros es pequeña, el tamaño es grande, el calor punzante es menor, acompañado de defectos de cráter, y el esmalte de fondo único tiene una mayor absorción de tinta.

(2) Para los defectos de poros en la producción, primero es necesario determinar si se trata de un poro de baja temperatura o de un poro de alta temperatura; según la situación real, se prefiere la alúmina calcinada para resolver el poro de baja temperatura y se prefiere la nefelina para tratar el poro de alta temperatura.

(3) El cuarzo como material de alta temperatura en la fórmula del esmalte inferior para mejorar la temperatura de madurez del esmalte de la superficie y la viscosidad a alta temperatura es mucho menos obvia que la alúmina calcinada, y cuanto mayor sea el contenido de cuarzo, menor será el área sin poros y más estrecho el alcance deaplicación de la fórmula.

Contenido de FOSHAN CERAMIC MEGACINE

Hora de publicación: 21 de noviembre de 2022